在工业4.0与智能制造浪潮的推动下,汽车制造业的供应链与物流体系正经历着深刻的变革。作为中国汽车行业的领军企业之一,一汽-大众通过部署先进的自动导引运输车智慧物流系统,成功打造了一个高效、柔性、透明的内部物流体系,为业界提供了供应链管理服务创新的典范案例。

项目背景与挑战

一汽-大众拥有规模庞大、工艺复杂的生产基地,传统的人工或半自动化物流模式面临着严峻挑战:物料搬运效率有待提升、人力成本持续攀升、作业安全存在隐患、生产节拍匹配精度不足,以及在多车型混线生产环境下对物料配送的精准性与柔性化提出了更高要求。如何实现从供应商到生产线,乃至整车发运的全流程物流智能化,成为提升核心竞争力的关键。

AGV智慧物流系统解决方案

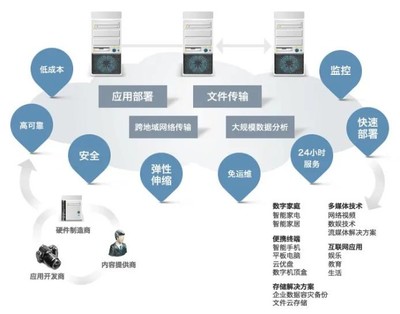

一汽-大众引入的AGV智慧物流系统,并非简单的设备替换,而是一套深度融合物联网、大数据、人工智能与调度算法的综合性解决方案。

- 系统架构与核心设备:系统部署了多种类型的AGV,包括潜伏牵引式、叉车式、重载背负式等,以适应不同物料(如零部件、发动机、车身)的搬运需求。这些AGV装备了激光导航、视觉识别或SLAM技术,能够实现高精度、无轨化自主导航。

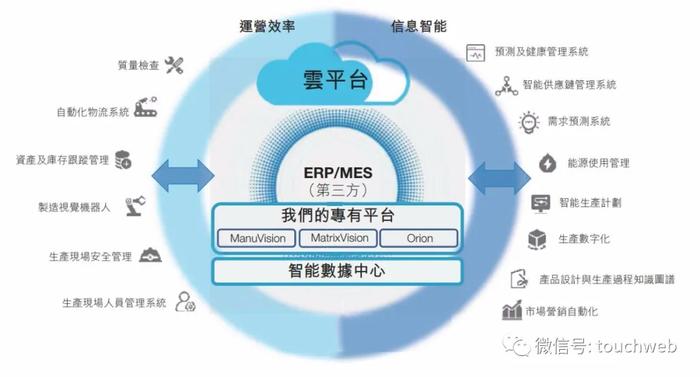

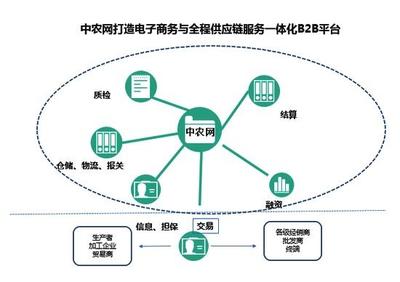

- 智能调度与协同:核心是中央调度控制平台。它如同系统的大脑,实时接收来自制造执行系统的生产订单信息,并与仓库管理系统、供应商协同平台无缝对接。平台通过智能算法,动态规划最优路径,进行多车协同调度,避免拥堵和冲突,实现物料“准时化”配送至指定工位。

- 全流程可视化管理:系统通过传感器和物联网技术,对AGV状态、物料位置、搬运任务进度进行全程实时监控与数据采集。管理人员可通过可视化看板,清晰掌握物流动态,实现透明化管理和异常情况的快速响应。

供应链管理服务价值体现

该系统的实施,为一汽-大众的供应链管理服务带来了多维度的价值提升:

- 效率与精准性飞跃:AGV实现24小时不间断运行,物料配送准时率接近100%,大幅缩短了物流周转时间,有力支撑了高效的生产节拍。

- 成本优化与资源释放:显著减少了对叉车司机、搬运工的直接人力依赖,降低了人力成本和与管理相关的间接成本。将员工从重复性、高强度的体力劳动中解放出来,转向价值更高的设备维护、流程优化等岗位。

- 柔性化与可扩展性:软件定义的路径和任务调度,使得物流系统能够快速适应生产线改造、车型切换或产能调整的需求,为未来工厂的柔性化生产奠定了坚实基础。新增AGV或调整布局也相对便捷。

- 安全与质量保障:AGV运行遵循预设的安全规则,有效避免了人工操作可能导致的人员伤害和物料碰撞损伤,提升了作业安全等级和物料完好率。

- 数据驱动决策:系统积累的海量物流运行数据,为持续优化仓库布局、配送频次、库存水位等提供了数据支撑,推动了供应链管理从经验驱动向数据驱动转变。

经验启示与行业展望

一汽-大众的AGV智慧物流系统案例表明,智能制造下的供应链竞争,已不仅是单个环节的自动化,而是端到端的协同与智能化。其成功关键在于:

- 顶层设计与业务深度融合:技术方案紧密围绕具体的生产物流痛点展开,而非技术的简单堆砌。

- 系统的集成性与开放性:确保AGV系统与现有及未来的各类信息系统(ERP, MES, WMS)能够高效协同。

- 循序渐进的实施路径:通常从某个车间或环节试点开始,积累经验后再逐步推广,控制风险。

随着5G、数字孪生、AI决策等技术的进一步融合,AGV智慧物流系统将向更智能的“群体智能”和“预测性物流”方向发展。它不仅是一汽-大众提升自身竞争力的利器,其成功经验也为整个汽车产业链乃至离散制造业的供应链智能化升级,提供了极具参考价值的路径与范本。智慧物流已成为现代供应链管理服务中不可或缺的核心能力,正持续驱动着制造企业向高质量、高效率、高柔性的新时代迈进。